永磁涡流耦合调速器铜转子组件振动分析与优化

点击量:3142 日期:2019-04-08

永磁调速器厂家为减少永磁涡流耦合调速器由于结构共振带来的影响,利用模态有限元仿真计算方法,重点对铜转子组件的低阶固有频率进行了仿真分析,通过比较研究了连接板、铜盘及散热盘各自对铜转子组件低阶固有频率的影响,结果表明:连接板数量的增加、铜盘的增加和散热盘的增加均可以提高铜转子组件低阶固有频率值,其中连接板数量的影响敏感度相对最强,散热盘的影响敏感度相对最弱;其次,连接板的数量选择8块时,在提高其低阶固有频率的同时,铜转子组件的力学变形和温升情况均可以达到最优化,上述研究结果可以为永磁涡流耦合传动器的减振降噪设计提供参考依据。

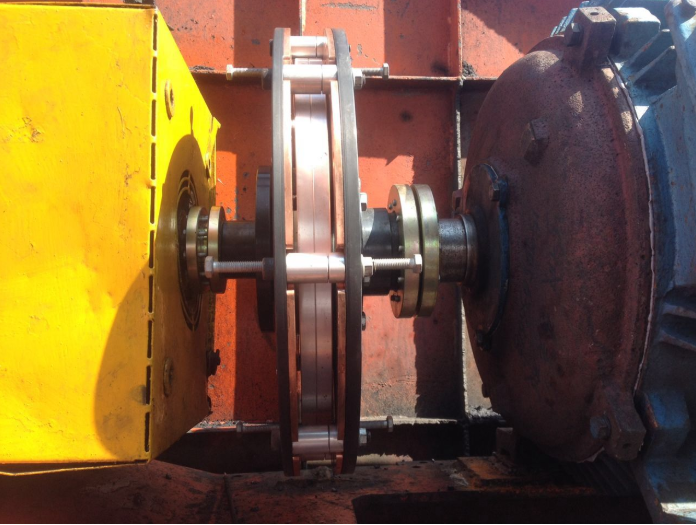

今工业的进步与科学的快速发展,越来越多的新兴技术被应用在机电装备中,磁力耦合传动技术就是其中之一。磁力耦合传动技术主要应用在两大类,一类是永磁推拉式联轴器(同步式),另一类是永磁涡流耦合传动器(异步式),磁力耦合传动技术并非是利用磁体同性相斥、异性相吸的原理,它是传动技术、材料技术和制造技术的集成。永磁涡流耦合传动设备的主要优势在于实现了电机与负载间柔性连接、非接触式力矩传递,可以实现软启动、过载保护、协调多机平衡、控制调速与节能等功能,因而可应用在各类不同特性的负载装置上,如风机、水泵、物料输送机、卷扬机、破碎机、辊压机等机械设备上。永磁涡流耦合传动器主要由永磁转子、铜转子和气隙控制器等部分组成,永磁转子(带永磁材料的铝制组件)一般与负载相连,铜转子(带铜材料的铁磁性组件)与驱动电机相连,铜转子与永磁转子之间存有气隙,电机工作时,由于异步效应与愣次原理,铜转子切割永磁转子的磁力线而产生感应涡电流,永磁盘在两者即气隙之间产生磁场,涡电流与磁场的相互耦合作用进而实现了转矩的传递,通过气隙控制器调节永磁转子与铜转子之间的气隙大小就可以调节负载的转矩与转速。

永磁涡流耦合传动器的技术优势较为明显,如今已在诸多领域得到了广泛应用,然而,永磁涡流耦合传动器在实际工作时会产生较大的振动,因而给生产环境带来一定的噪声影响,如何降低振动噪声是今后永磁涡流耦合传动器大规模推广应用的重要问题之一。近些年来国内外学者对永磁涡流耦合传动器的研究主要集中在其机理探讨与设计计算方面,如文献[2-6],对于永磁涡流耦合传动器在工况运行时的振动噪声的研究目前较少,参考文献[7]中对盘式可调速永磁联轴器的振动噪声做出了相关方面的研究,但仍需要进一步拓展研究。在文献资料相对较少的情况,类比众多学者对电机振动及噪声等方面较为成熟的研究,如文献[8-11]对开关磁阻电机的定子、汽轮发电机定子绕组端部、大中型异步电动机定子等振动及噪声方面进行了研究。本文将基于前人的研究方法,采用有限元仿真技术对永磁涡流耦合传动器的振动模态和固有频率进行研究分析,从结构设计的角度为永磁涡流 耦合传动器的减振降噪提供参考依据与技术支持。

为提高铜转子组件的固有频率,同时为验证上述有限元仿真计算结果,根据铜转子组件的结构情况和永磁涡流耦合传动器工作机理,尝试采用增加连接板数量来提高铜转子组件的低阶固有频率值,在增加连接板数量时,还需要考虑连接板数量的增加所带的结构力学和热力学的影响。结构力学上,连接板数量的增加,势必会改变铜转子组件的受力状态,铜转子组件在运行时,其受力状态将发生一定改变,因而要考虑连接板数量增加所带来的力学上的位移变形;其次,连接板数量的增加会给铜转子组件的散热情况带来影响,由于永磁涡流耦合传动器的传动机理,永磁转子和铜转子之间的转差会在铜盘是以热量的形式来呈现,铜转子包裹着永磁转子,在此过程中,必须考虑永磁转子中永磁体受到散热的影响,永磁体温度过高会发生退磁现象,连接板的增加会改变铜转子组件的热交换环境,因而连接板数量的增加给铜转子组件带来的热效应的变化需要进行考虑。综合以上因素,结合连接板和铁磁盘的实际几何尺寸等,对比分析连接板的数量为4、6、8时的固有频率、结构力学与热学特性,进而优化改进连接板的数量。按照上述模态有限元仿真计算方法,获得不同连接板数量的模型模态仿真结果。

从上述仿真结果可以看出,当连接板的数量增加时,铜转子组件的前2阶到5阶固有频率会增大,并且每阶固有频率的增加幅度 呈减小趋势,对于永磁涡流耦合传动器而言,提高铜转子的低阶固有频率将有助于避免共振带来的影响,因而,仅考虑固有频率而言,选择连接板数量为8块将较为合适。

3.1 力学仿真计算

铜转子组件中连接板数量的增加会引起结构力学上的改变。涡流耦合传动器调速时是通过调节铜转子与永磁转子之间的气隙距离而实现的,铜转子与永磁转子之间气隙最小距离非常微小,铜转子组件若产生力学上的变形,会引起铜转子与永磁转子之间的干涉与碰撞,这将会引起运行故障,甚至会带来安全事故,因而要对连接板数量增加所引起的位移变形要进行评估。针对连接板数量的增加带来的铜转子组件力学上位移变形影响,这里仅考虑其静力学特性,仿真计算时,对铜转子组件施加径向上的重力加速度,固定约束一端铁磁盘轮毂的端面,仿真计算结果如下。

从上述仿真结果可以看出,当连接板数量增加时,铜转子组件由于重力所引起的最大位移变形量越来越小,并且减小的幅度较大,这是由于连接板重力带来的影响远小于在刚度上带来的增强。永磁涡流耦合传动器中的铜转子组件,位移变形量的减小将有利于避免铜转子与永磁转子之间的干涉碰撞等现象的发生,因而,仅考虑重力引起的位移变形而言,选择连接板数量为8较为合适。

3.2 热学仿真计算

连接板数量的增加会给铜转子的散热环境带来影响,一方面会影响铜转子中的散热环境,另一方面连接板的增加会改善铜转子的整体的散热面积,因此,对不同连接板的数量进行热学仿真计算。为做出热学方面的对比,简化热学仿真的计算条件。热传递主要有热传导、热对流与辐射三种,出于对比研究,在这里仅考虑热传导与热对流效应;永磁涡流耦合传动器工作环境中有轴流通风机进行强制散热,铜转子组件各零件表面的对流系数均设定为相等,视铜盘与铁磁盘、散热盘的连接为紧密接触,忽略接触表面所产生的热阻效应;铜转子组件中的热源为两个铜盘,施加热载荷为转差所引起的热功率,热总功率为650W,考虑通风机工作下强制对流环境,设定强制对流系数为35W/(m2?K),Q235导热率43W/(m?K),铜导热率390W/(m?K),铝合金导热率200W/(m?K),室内环境温度设定为293K。

可以看出,当连接板的数量增加时,受铜转子与永磁转子之间的转差所产生的涡流热的影响,铜转子组件的最高温度随连接板数量的增加呈现先增大后减小的趋势,整体变化不大,但铜转子组件的温度的降低将有助于避免永磁体由于温升而引起的负面影响,因而,仅考虑铜转子组件的温升情况,选择连接板数量为4块或8块均适宜。

4 结论

本文以减少双盘式永磁涡流耦合传动器的振动影响为研究目标,重点研究了铜转子组件的结构振动特性,通过理论与仿真计算得出以下结论:

1)连接板数量的增加有助于各阶固有频率值,其影响敏感度较强;

2)铜盘的增加有助于各阶固有频率值,其影响敏感度较强,其中对低阶的影响程度要高于高阶的影响程度;

3)散热盘的增加对各阶固有频率的影响程度较小,其影响敏感度很弱;

4)增加连接板的数量可以有效提高铜转子组件的固有频率,相比较而言,连接板的数量选择8块时,其固有频率、力学变形和温升情况均可以达到最优的结果。